聚羧酸系高性能减水剂的合成方法

聚羧酸系高性能减水剂的合成方法

(1)主要原料

聚羧酸系高性能减水剂的合成方法主要有:(1)大分子单体直接共聚法;(2)聚合后功能法;(3)原位聚合与接枝法等。合成聚羧酸系高性能减水剂所选用的主要原料有:

①烷基聚酬(甲基聚酬)

目前国内生产厂家大多采用先酯化后共聚的工艺路线,因此不同分子量的烷基聚谜则是生产聚羧酸高效减水剂最主要的原材料。一般每生产1t浓度20%的聚羧酸盐外加剂需要消耗甲基聚酬0.12~0.18t,所采用MPEG的主要分子量规格有M-350、M-500、M-600、M-750、M-1000、M-1200、M-2000、M-5000。甲基聚酬质量的好坏直接关系到所合成的产品最终减水和保坝性能。

②大分子单体大分子单体是具有一定聚合度的低聚物,它的一端具有可聚合的双键,分子量一般小于5000,通常采用(甲基)丙烯酸单体与烷基聚继直接发生酯化反应或采用(甲基)丙烯酸酯与烷基聚酬发生酯交换反应制备而成,也可以采用马来酸百直接与烷基聚继发生反应制得大单体。

国内一些技术实力雄厚的企业大多采用先酯化或酯交换等方法合成具有聚合活性的大单体,然后采用自由基聚合工艺将其与其他共聚单体共聚制得聚羧酸盐减水剂,但工艺路线长,生产比较复杂,产品质量难以控制,因此部分厂家采用向化工企业直接购买大单体后共聚的技术路线,工艺操作简单,产品性能较稳定。这类大单体主要有(甲基)丙烯酸聚乙二醇聚酬、烯丙醇聚氧乙烯继大单体等。

③不饱和酸

包括马来酸百、马来酸、丙烯酸、甲基丙烯酸或这些不饱和酸的盐或酯,此外也可采用丙烯酸胺、丙烯磺酸钠或甲基丙烯酸钠等不饱和单体。

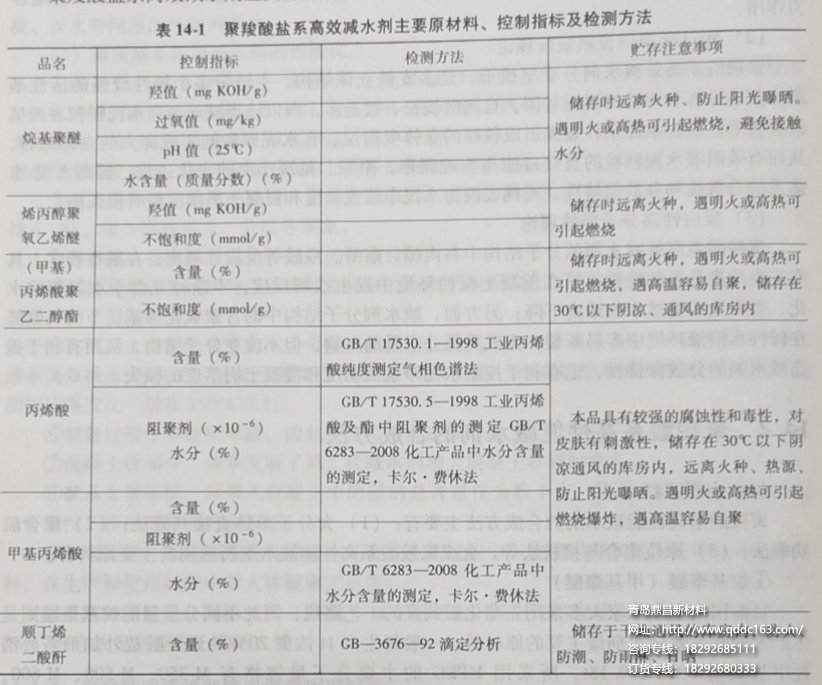

聚酸酸盐系高效减水剂主要原材料、控制指标及检测方法见表14-1。

(2)生产工艺

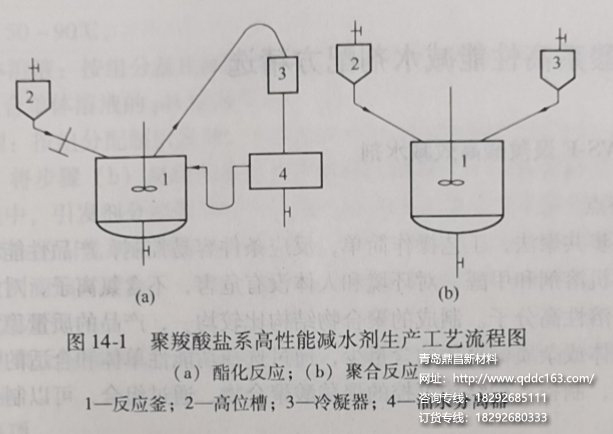

聚羧酸盐系高性能减水剂生产工艺分为酯化、共聚合、中和三步反应,其生产工艺流程如图14-1所示。

配制方法如下:

①用水反复冲洗装有温度计、搅拌装置、滴定装置和油水分离器的反应签,并烘干。

②依次将烷基聚继、丙烯酸单体、阻聚剂、催化剂、携水剂加入到反应釜中,升温到40~150℃回流状态进行酯化反应制备大分子单体,反应时间2~6h。

③酯化反应至终点时,从油水分离器底部的出口接收反应生成的水分,然后蒸馏回收溶剂。将酯化混合料加水降温,并加入其他共聚单体,配制成单体混合溶液,在一定的时间内往聚合釜中滴加单体混合液,同时分开滴加引发剂溶液(有时还需加入链转移剂),滴加完毕后,保温反应4~6h,自然冷却到40℃以下,再加碱溶液中和,调节pH=6~9,得到聚羧酸盐高效减水剂溶液。

(3)操作要领

聚羧酸盐系高性能减水剂生产中最重要的是酯化和聚合工艺。酯化反应是一个化学平衡过程。即羧酸与聚酬的酯化反应速率与酯的水解速率相等。此时反应物与生成物的浓度都不再发生变化。根据平衡原理,增大反应物的浓度、减小生成物的浓度有利于酯化产品的生成,在实际生产中增大羧酸的浓度和及时移走反应生成的水分有利于酯的生成。因此操作人员必须严格控制搅拌速度、反应温度,尽可能提高回流速度,以回流管中不冲料为宜。操作人员从反应釜温度计上读出各段温度,做好记录。

共聚工艺中,操作人员应严格控制初始反应温度和物料滴加速度,初始反应温度过高或物料滴加太快,有发生爆聚的危险。操作人员应记录好各反应段温度和物料滴加时间。中和工艺中,操作人员要控制好加碱前温度,最好控制在40℃以下加碱溶液中和,碱液缓慢滴加为宜。pH值一般控制在6~9。

(4)主要设备

聚羧酸盐高性能减水剂的生产设备主要是酯化设备(图14-1(a)),酯化设备中最关键的部分是搅拌桨叶片形式和油水分离器的分离效果。其次是聚合反应釜(图14-1(b)),其中最关键的部分是搅拌浆的搅拌效率,共聚反应必须充分搅拌,有利于单体混合均匀和共聚物分子量分布均匀及散热等。